Hier stimmt die Chemie: Ein Blick hinter die Kulissen des Kompetenzzentrums von Interzero Plastics Innovations

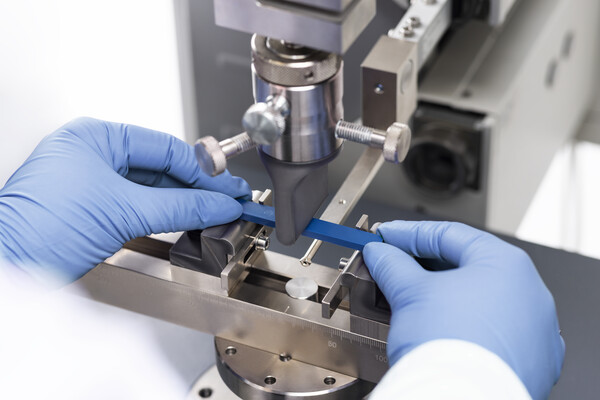

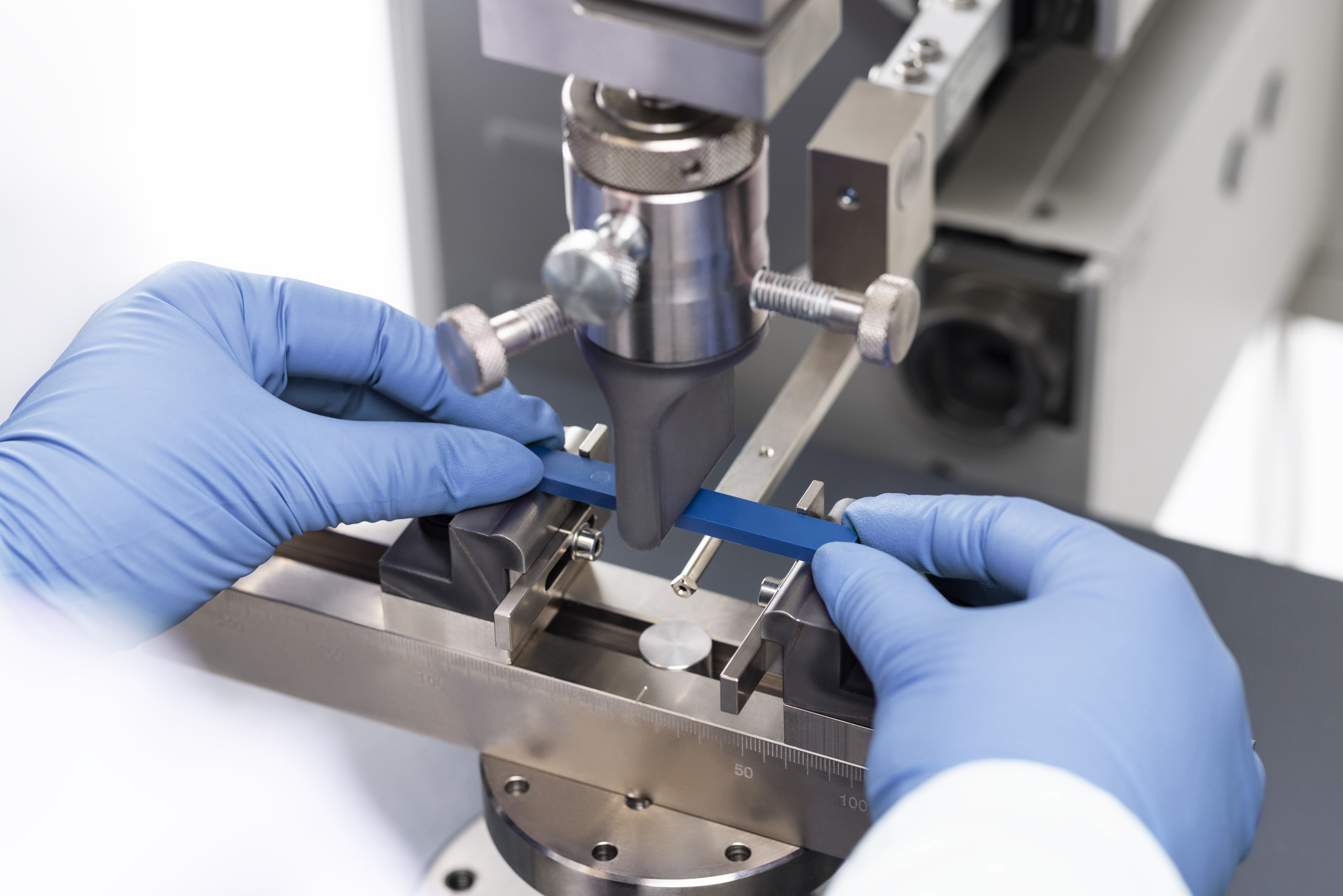

Außen: eine Halle, wie sie in jedem Industriegebiet zu finden ist. Innen: ein Hightech-Labor, das seinesgleichen sucht. Neun Spezialistinnen und Spezialisten arbeiten hier an der Zukunft des Kunststoffrecyclings. Hochkonzentriert überwachen sie Analysegeräte und Pilotanlagen, nehmen Proben, schwenken Reagenzgläser, prüfen Messdaten auf den Monitoren. Interzero Plastics Innovation – der Name ist Programm: Wer das Recycling-Kompetenzzentrum im slowenischen Lenart betritt, spürt eine besondere Mischung aus wissenschaftlicher Neugier, Präzision und Leidenschaft für nachhaltige Innovationen.

„Wir sind stolz darauf, dass wir hier die erste und bisher einzige nach EN/ISO 1702 akkreditierte Forschungseinrichtung in der EU haben, die auf die Analyse und Entwicklung von Rezyklaten spezialisiert ist“, sagt Dr. Manica Ulcnik-Krump, Vollblutchemikerin und Managing Director Interzero Plastics Innovations. Das geballte Kunststoff-Know-how in ihrem Team, die moderne Ausstattung des chemisch-thermischen und physikalisch-mechanischen Labors sowie eine eigene kleine Recyclinganlage schaffen beste Voraussetzungen, um neue, marktgerechte Lösungen für die Kreislaufwirtschaft zu entwickeln. „Die Chemie stimmt jedenfalls“, versichert Manica Ulcnik-Krump mit einem Augenzwinkern, „im Labor genauso wie in der Zusammenarbeit mit unseren Kunden und Partnern.“

Recyclingfähigkeit? Check!

Um alle Kundenaufträge termingerecht zu erfüllen, haben die Kolleg:innen alle Hände voll zu tun. Zu ihren konkreten Aufgaben gehört unter anderem die Analyse der Recyclingfähigkeit. Pro Jahr untersucht das Team rund 250 Verpackungen von Herstellern aus ganz Europa. So wurde zum Beispiel auch der „Pouch 5“ von Gualapack hier auf Herz und Nieren geprüft – als erster zu 100 Prozent recycelbarer Quetschbeutel aus Monomaterial. Die Top-Bewertung des Labors war ein wichtiges Signal für große Marken wie Nestlé oder Kraft Heinz, die den Beutel heute für ihre Produkte einsetzen. Mit dem Siegel „Made for Recycling“ können sie nun zeigen, dass ihre Verpackungen ressourcenschonend gestaltet sind – und die Anforderungen der europäischen Verpackungsverordnung PPWR erfüllen. Für Recyclingfähigkeitsbewertungen nach dem RecyClass-Standard, zum Beispiel für die Verpackungsmaterialien PP und HDPE sowie Automotive-Module, ist das Labor in Lenart ebenfalls der richtige Ansprechpartner.

Zweites Standbein: Entwicklung neuer Materialien

Wie sich Verpackungen in Sortieranlagen verhalten, lässt sich mithilfe des laboreigenen NIR-Trenners „eins-zu-eins“ überprüfen. Und auch für die Materialbewertung und -verarbeitung steht hochmoderne Technik zur Verfügung. Von den mechanischen, thermischen und rheologischen Eigenschaften bis hin zu Sensorik und Farbe – in Lenart werden Kunststoffe nicht nur analysiert, sondern auch für die verschiedensten Anwendungen neu modelliert. „Wir benötigen zunächst 3 kg des Rohstoffs, den der Kunde für sein Produkt einsetzt, und 3 kg seines produzierten Kunststoffteils“, erklärt Manica Ulcnik-Krump. Verschiedene Tests geben Aufschluss darüber, wie sich das Polymer durch den Verarbeitungsprozess des Kunden verändert – und das Team kann den Recyclingkunststoff exakt an das benötigte Eigenschaftsprofil anpassen.

So entstehen jährlich etwa 40 individuelle Rezyklat-Rezepturen, die genau den Anforderungen der kunststoffverarbeitenden Industrie entsprechen. Ein ausgezeichnetes Beispiel: Die Memo-Box, eine wiederverwendbare Versandbox der Memo AG aus Recyclingkunststoff, erhielt den Deutschen Nachhaltigkeitspreis Produkte 2025. Dass sie äußerst stabil, schlagzäh und farbenfroh ist, verdankt sie maßgeschneiderten Rezyklaten der Marke Procyclen aus dem Interzero-Kompetenzzentrum.

Möglichmacher für echte Kreislaufwirtschaft

Gemeinsam mit Kunden und Partnern tüfteln die Expert:innen in Lenart immer wieder viel beachtete Innovationen aus – zum Beispiel ein mechanisches Recyclingverfahren, mit dem erstmals Blasformprodukte wie Flaschen zu 100 Prozent aus gebrauchten Verpackungen aus dem Gelben Sack hergestellt werden können. Bei dem 2023 patentierten Verfahren wird High-Density Polyethylen (HDPE) erzeugt, dessen Fließfähigkeit mit der von neuem Kunststoff vergleichbar ist. „Damit erreichen wir eine erhebliche Einsparung von Rohstoffen, Energie, CO2-Ausstoß und Aufwand“, erläutert Manica Ulcnik-Krump.

Kein Wunder, dass das Know-how des Interzero-Kompetenzzentrums international gefragt ist, zum Beispiel auch bei der Bewertung von Feedstock-Qualitäten für das chemische Recycling – oder bei der Umsetzung der PPWR-Anforderungen an die Beschränkung bedenklicher Chemikalien. Mit den entsprechenden Analysen helfen die Spezialist:innen ihren Kunden dabei, die gesetzlichen Grenzwerte für Verpackungen einzuhalten, und unterstützen sie bei den notwendigen Dokumentationen und Audits. Echte Circular Economy möglich machen – das ist eben nicht zuletzt eine Frage der Chemie.